BÍ QUYẾT XÂY DỰNG TỔ CHỨC HỌC TẬP LIÊN TỤC CỦA TOYOTA

Toyota đã mất gần trọn một thế kỷ để trở thành một tổ chức học tập như ngày nay nhờ kết hợp khéo léo tổ hợp bốn giải pháp: xác định nguyên nhân gốc và đưa ra giải pháp, phản tỉnh, tiến trình song song định hướng kết quả, định hướng khuyến khích học hỏi.

Tổ chức này xem sự tiêu chuẩn hóa và cải tiến là hai thành tố không thể tách rời trong sự phát triển của tổ chức. Toyota đề cao phương pháp học tập với nền tảng: sự tiêu chuẩn hóa được xen kẽ bởi sự đổi mới, sự đổi mới này sau này sẽ được chuyển thành một tiêu chuẩn mới, vòng tròn cải tiến này sẽ được áp dụng một cách liên tục và triệt để trong toàn bộ quy trình của công ty.

Tổ chức này luôn hướng đến tầm nhìn dài hạn cũng như có các chiến lược chủ đích trong việc đầu tư dài hạn vào con người, công nghệ và những quy trình có khả năng phối hợp với nhau tạo ra giá trị kinh doanh cao. Toyota đã mất gần trọn một thế kỷ để trở thành một tổ chức học tập như ngày nay nhờ kết hợp khéo léo tổ hợp bốn giải pháp.

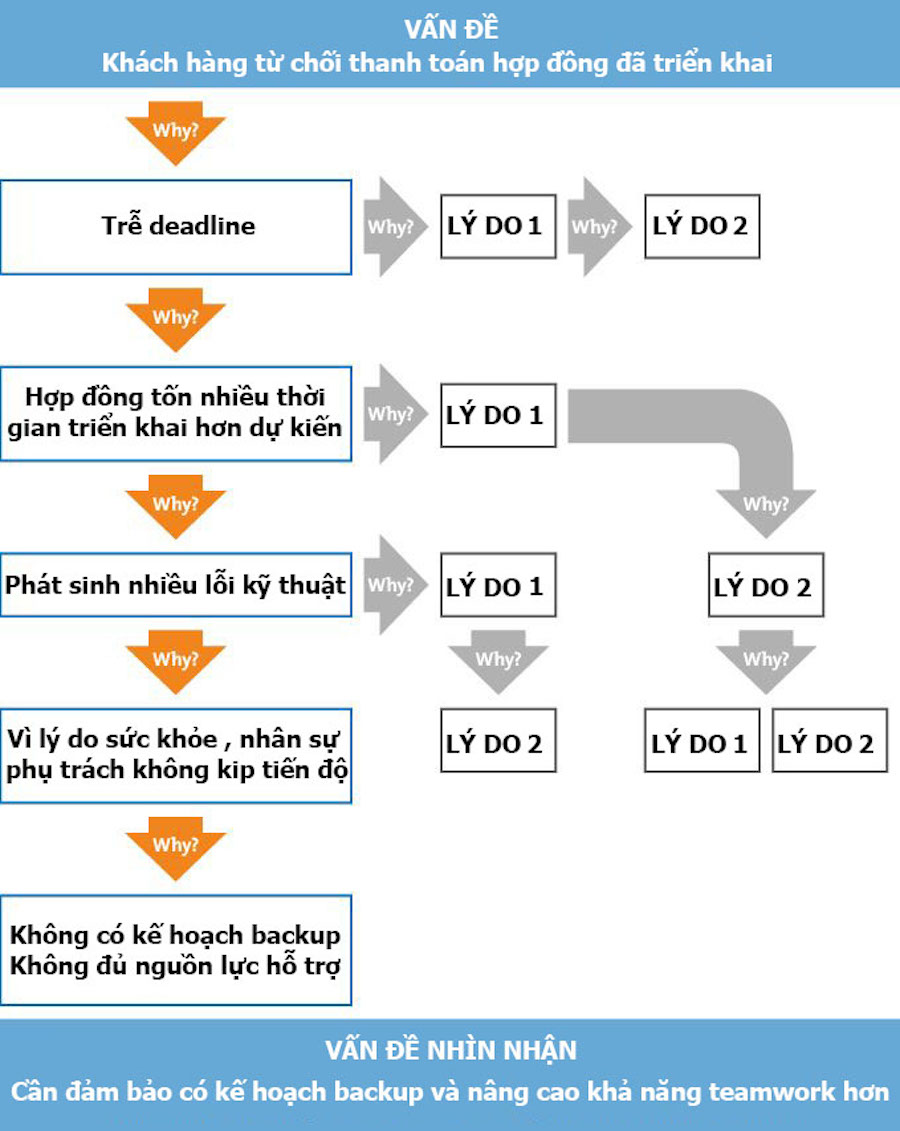

Toyota áp dụng quy trình phân tích 5Whys (5 lần câu hỏi tại sao) để xác định được gốc rễ vấn đề. Mỗi lần đặt câu hỏi “tại sao” là một lần ngược dòng quy trình thêm một bước và tiến sát vào gốc rễ của vấn đề.

Một là nhận định vấn đề sơ bộ. Hai là làm rõ vấn đề, bắt đầu với việc quan sát tình huống dưới góc độ khách quan, sau đó so sánh tình trạng thực tế với những tiêu chuẩn có sẵn. Để tối ưu nguồn lực, bước này có thể được thực hiện theo công thức Pareto với các bảng biểu để phân loại mức độ nghiêm trọng của vấn đề. Sau khi đã xác định định được khoảng cách giữa kỳ vọng và thực tế cũng như khoanh vùng được các vấn đề cần ưu tiên, người phụ trách sẽ xác định các điểm chốt của nguyên nhân thông qua công cụ “5 tại sao”.

Mục đích cuối cùng của quy trình này là xây dựng, thực thi một đối sách và đánh giá các kết quả đạt được. Điều cốt lõi của việc cải tiến liên tục là việc tiêu chuẩn hóa cùng song hành với việc học tập, tránh bị rơi vào lãng quên.

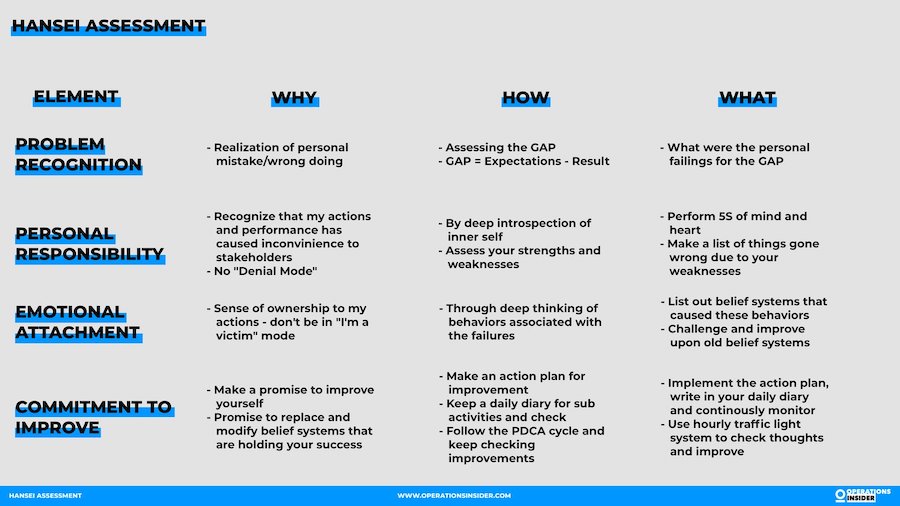

Nếu phạm lỗi, nhân viên sẽ phải học từ chính lỗi lầm đó cũng như từ việc báo cáo với giám đốc thông qua một khổ giấy A3. Giám đốc không chỉ xem xét sai sót của nhân viên mà còn giám sát cả thái độ tự phê của họ. Như vậy, nhân viên vừa được chỉ dạy thêm, vừa học được từ chính quá trình chuẩn bị cho buổi họp tự phê bình. Trước các cột mốc quan trọng trong dự án, Toyota thường sẽ tiến hành các buổi phản tỉnh để kiểm nghiệm lại quá trình phát triển.

Nguồn ảnh: Total Quality Management

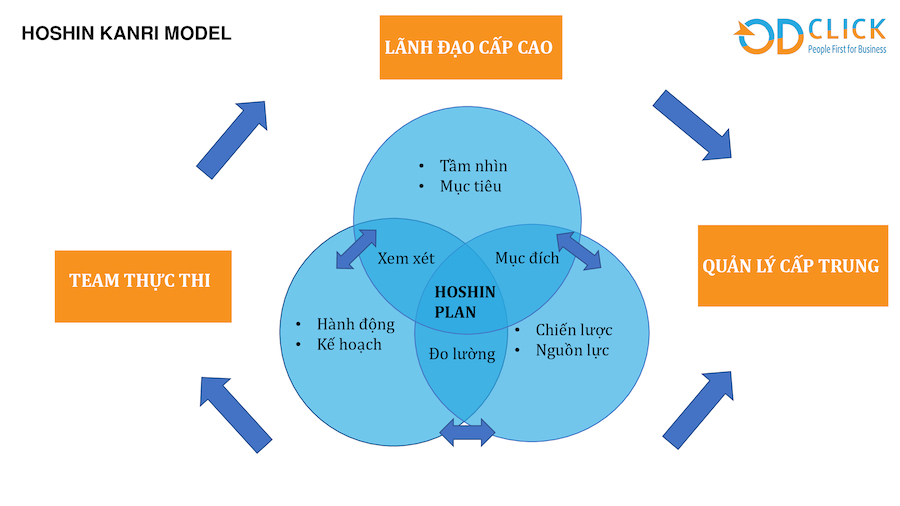

Nguồn ảnh: Total Quality Management Toyota có ít nhất 3 hệ thống đo lường: hoạt động toàn cầu về tình hình kinh doanh của công ty; hiệu quả hoạt động của nhà máy và của phòng ban; chỉ số cải tiến liên tục tại các đơn vị kinh doanh hay các phòng nghiệp vụ.

Với chỉ số thứ ba, Toyota đặt ra các mục tiêu liên tục cho toàn tập đoàn, từ đó phân phối thành những mục tiêu khắt khe đối với từng đơn vị kinh doanh và sau đấy là từng nhóm tác nghiệp. Rồi công ty lại tiến hành việc đối chiếu đó ở cấp nghiệp vụ và cấp dự án.

Khi doanh nghiệp có được quy trình ổn định, các công cụ cải tiến liên tục sẽ hỗ trợ xác định nguyên nhân gốc của tình trạng thiếu hiệu quả và đưa ra các biện pháp đối phó hữu hiệu, giúp doanh nghiệp đạt được mục tiêu đã đặt ra.

Xuất phát từ các cấp quản lý điều hành, mục tiêu sẽ được chia nhỏ xuống các cấp thấp hơn để thực hiện và kiểm soát. Các chỉ số và kế hoạch hành động triển khai chiến lược sẽ cụ thể hơn khi nhà lãnh đạo quan sát dọc xuống theo từng cấp bậc trong công ty từ lãnh đạo thâm niên đến các thành viên trong một phòng/ban cụ thể. Đồng thời, quá trình báo cáo tiến độ sẽ chạy ngược lại từ vị trí thấp đến vị trí cao hơn.